2024

Servo à Vis à rouleaux linéaires versus actionneurs à vis à billes

Dans le domaine en constante évolution des avancées technologiques, la technologie des vis à rouleaux est devenue une force majeure dans le...

Date: 7 août 2020

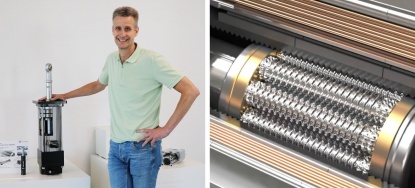

La société Wadcon Automation, située à Groningen, est spécialisée dans la construction de machines spéciales pour l'industrie de l'automatisation. Elle a reçu la commande d'un de ses clients pour réaliser une nouvelle machine de découpe d'un plastique renforcé de fibre de verre, appelée Pecolit. Ce matériau est par définition difficile à usiner, le processus a donc été effectué manuellement avec une machine à scier. En raison de l'augmentation du nombre de production, celle-ci est devenue physiquement plus lourde et la production de poussière plus élevée, il a donc été décidé d'acheter une machine pour cela.

Chris van der Velde (chef de projet chez Wadcon) a commencé à travailler avec son équipe sur ce sujet. Après enquête, il a été conclu que le processus devrait être effectué par découpe au lieu de sciage, également appelé «refendage». C'est un mouvement de ciseaux, pour ainsi dire, mais avec un mouvement de rotation. Avec un réglage correct, la production de poussière est ainsi minimale. Pour la nouvelle machine, Chris a commencé à chercher des servo variateurs qui doivent fonctionner de manière synchrone les uns avec les autres.

‘La mise en œuvre de ce projet est née d'une coopération intensive et appréciée avec ATB Automation. Les solutions proposées ont apporté des avantages significatifs - inattendus!’

La machine à refendre

Une machine à refendre a été développée pour découper le matériau Pecolit en bandes. Pour la construction de cette machine, différentes étapes de processus automatiques ont été définies pour automatiser le processus de production.

Un rouleau avec Pecolit est introduit manuellement dans la machine par un opérateur. La machine est verrouillée latéralement par des barres à rouleaux, qui peuvent être déplacées vers l'arrière. Le matériau est emprisonné en déplaçant les barres de roulement arrière vers l'avant. Le matériau est amené à travers une construction relevable pour les rouleaux d'alimentation, qui à leur tour sont entraînés par un servomoteur à engrenage conique Stöber. C'est le point de départ pour démarrer la machine.

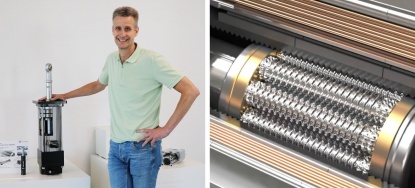

Lorsque le processus a commencé, l'entraînement susmentionné fait avancer la plaque jusqu'à ce qu'il voit un capteur. La valeur du codeur du servomoteur Stöber commence à mesurer la distance parcourue à ce point. C'est également à ce moment que les trois ensembles de roues à fente entrent en action. Les réducteurs à servomoteurs Stöber qui réalisent le mouvement de refendage sont les plus remarquables. En choisissant les réducteurs à engrenages coniques Stöber à arbre creux, les roues à fente peuvent être fixées directement sur l'arbre de la boîte de vitesses, ce qui rend la construction beaucoup plus compacte.

Tous les lecteurs de fente suivent la vitesse du transport de débit. Les servomoteurs Stöber ci-dessus sont activés, après quoi le convoyeur d'alimentation pousse la plaque à travers les roues et «fend» ainsi le Pecolit sur de longs trajets.

Pour les entraînements plus légers de la machine à refendre, les réducteurs Wanshsin à angle droit et à faible coût ont été choisis. Ceux-ci sont assemblés avec les servomoteurs Stöber EZ3. Cela permet d'utiliser le système d'asservissement modulaire de Stöber composé des servomoteurs EZ et des contrôleurs multiaxes SI6. Les 15 servo variateurs au total sont contrôlés avec un contrôleur de mouvement Trio Flex-6-Nano équipé d'EtherCAT. Ce contrôleur est la combinaison parfaite et compacte pour une synchronisation précise.

L'enroulement du matériau de la fente est spécial: en poussant le matériau de la fente contre des ventouses sur un «tambour», une situation de départ est créée dans laquelle le matériau est tendu contre le tambour d'une part, tandis que d'autre part, cela garantit que les bandes ne seront pas enroulées les unes sur les autres.

Le défi

Le processus de "refendage" du Pecolit n'est pas compliqué, cependant l'application contient un certain nombre de sujets qui pourraient causer des problèmes. Pour commencer, de nombreux calculs doivent être effectués, comme le positionnement des roues à fente.

La machine contient deux servomoteurs pour l'alimentation du matériau, qui est ensuite fendu par six roues à fente. L'un des défis était de s'assurer que les rotations des arbres sont synchronisées afin que le matériau ne gonfle pas, ne soit pas trop tiré ou ne «s'écoule» d'un côté. Pour rendre cela encore plus complexe, chaque roue à fente peut être rectifiée, ce qui change le diamètre. De plus, le matériau qui a été fendu est enroulé, ici aussi les vitesses de l'entraînement sont extrêmement précises.

La solution était de réaliser la synchronisation des roues à fente en couplant toutes les roues à l'arbre des roues d'alimentation du matériau. Le diamètre de chaque roue fendue est connu, il est utilisé pour calculer le rapport de transmission des réglages d'essieu. Lors de l'insertion d'un nouveau morceau de matériau, le matériau est serré entre les roues d'entrée. Lorsqu'un capteur est utilisé, la position à laquelle le matériau passe devant le capteur est mémorisée très précisément en enregistrant l'entrée.

Une bonne combinaison

Wadcon entretient de bonnes relations avec ATB Automation depuis 2010. Après que les principes des servo variateurs aient été présentés à ATB Automation, ils se sont mis à travailler ensemble pour sélectionner la meilleure configuration. Le choix s'est porté sur ATB Automation en raison de la gamme complète de produits et de l'expertise dans la sélection des solutions les plus optimales. Un avantage était que des économies pouvaient être réalisées sur les pièces, ce qui se traduisait par un prix avantageux.

‘ATB Automation est un fournisseur fiable qui représente les produits livrés. Tant lors de la sélection des composants que lors de leur mise en service. L'accessibilité et le support sont excellents. Les employés d'ATB Automation sont sur la même longueur d'onde que ceux de Wadcon. Nous réfléchissons ensemble à des solutions dans le domaine de chacun afin de pouvoir créer le produit le plus optimal. Ce projet en est un excellent exemple!’

Qui est Wadcon?

Wadcon Automation conçoit et réalise des machines spéciales destinées à l'industrie manufacturière. Ils se concentrent sur trois groupes de produits: les machines d'assemblage, les machines de production et les machines d'essais (d'endurance).

L'entreprise a été fondée en 1989 en tant que société d'ingénierie et s'est spécialisée au fil des ans dans la construction de machines spéciales, où des solutions peuvent être largement trouvées sur le marché.

Nous livrons des couronnes d’orientation, eléments oscillants, eléments tendeurs de stock et nous avons des renvoi d’angles, réducteurs servo et vérins-électromecanique dans notre gamme.

Nous sélectionnons et offrons les bons composants et systèmes pour solutions contrôle de mouvement, par exemple servomotorréducteur, servo-vérins lineaires à systèmes XYZ cartésien complet.

Dans le domaine en constante évolution des avancées technologiques, la technologie des vis à rouleaux est devenue une force majeure dans le...

ATB Automation utilisie des cookies pour le bon fonctionnement du site web.

Si vous utilisez notre site web,nous partons du pricipe que vous êtes d'accord.

Nous utilisons des cookies pour proposer certains de nos services. Un cookie est un petit fichier qui est envoyé avec les pages de ce site et enregistré par votre navigateur sur le disque dur de votre ordinateur. En utilisant ces cookies nous rendons nos services en ligne plus facile à utiliser, parce que ils nous permettent de mesurer et de personaliser. Aussi ils nous permettent par example de proposer des vidéos sur notre site web et de montrer des boutons de média social à suivre.

Les paramètres ci-dessous vous permettent de spécifier quels cookies vous acceptez. Veuillez noter qu'en ne pas acceptant tous les cookies, certaines parties du site ne fonctionneront pas correctement.